Стул производители

Когда слышишь 'стул производители', первое что приходит в голову — гиганты вроде 'Ангстрем' или 'Шатура'. Но на деле 60% рынка занимают предприятия, о которых обыватель не слышал. Вот уже семь лет я сопровождаю поставки фурнитуры для производителей кресел — от гаражных мастерских до конвейеров ООО Ханчжоу Кайгэ Промышленная Группа. Уверен, многие недооценивают, насколько технологичным стал процесс.

Эволюция производственных цепочек

Помню, в 2018 году мы тестировали клеевые составы для стул производители из Иваново. Цех на три станка, но владелец лично отслеживал каждую партию березовых заготовок. Сейчас такие предприятия либо банкротятся, либо переходят на контрактное производство для крупных игроков.

На сайте hzkaige.ru видно, как изменились стандарты: пятиосевые ЧПУ для фигурных спинок, камеры для автоматического контроля швов. Но живой оператор всё равно нужен — например, для проверки качества склейки шпона. Технологи ООО Ханчжоу Кайгэ Промышленная Группа как-то показывали мне партию с дефектом — оказалось, поставщик древесины не выдержал влажность.

Критически важным стал вопрос логистики. Раньше стул производители работали в радиусе 300 км, сейчас же собирают конструкции 'just in time' из компонентов трёх стран. Польские механизмы трансформации, российская фанера, китайская фурнитура — и всё это должно сойтись на конвейере в один день.

Нюансы работы с древесиной

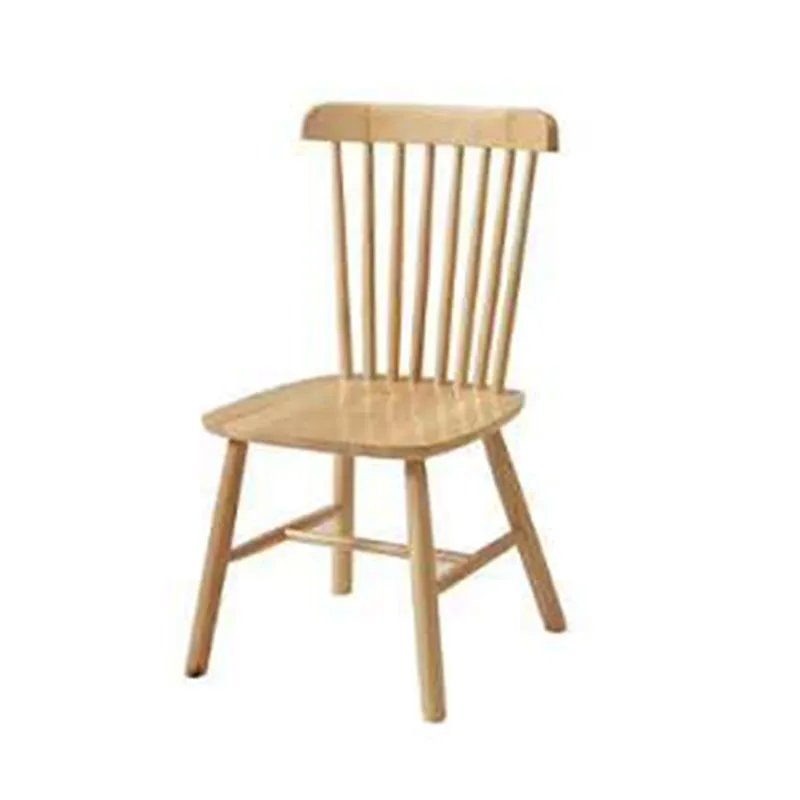

Берёза против бука — вечный спор. Для массового офисного стула берёза выигрывает по цене, но при нагрузке свыше 120 кг начинает 'играть'. В каталоге ООО Ханчжоу Кайгэ Промышленная Группа чётко сегментировали линейки: эконом-серия с березовыми ножками, премиум — с буковыми.

Шпон — отдельная история. В 2020-м мы потеряли 12% партии из-за неправильной сушки. Теперь на производстве внедрили систему контроля влажности после каждого этапа. Кстати, их технологи первыми в регионе начали использовать камерную сушку массива — до этого многие сушили естественным способом, что приводило к деформациям через полгода.

С обивкой тоже не всё просто. Искусственная кожа китайского производства часто не проходит тесты на истирание. Пришлось разрабатывать гибридный материал — с хлопковой основой и полиуретановым покрытием. На hzkaige.ru в разделе 'материалы' есть подробные таблицы по износостойкости — редкий случай, когда производитель не скрывает технические нюансы.

Ошибки проектирования

Самая частая проблема — крепление спинки к сиденью. В дешёвых моделях используют обычные уголки, которые расшатываются за 3-4 месяца. Компания ООО Ханчжоу Кайгэ Промышленная Группа перешла на литые кронштейны после жалоб из школ — дети, оказывается, качаются на стульях с амплитудой, которую не предусмотрел ни один инженер.

Расчёт нагрузки — отдельная головная боль. ГОСТ требует 100 кг, но реально нужно закладывать 150-170 кг. Особенно для офисных кресел — люди ведь не сидят неподвижно. Один наш клиент из Краснодара получил рекламации на 30% партии из-за треснувших крестовин.

Высота подлокотников — казалось бы, мелочь. Но именно из-за неё возвращают каждую пятую партию в сегменте премиум. Слишком низкие вызывают сутулость, слишком высокие — дискомфорт для локтей. В протоколах испытаний ООО Ханчжоу Кайгэ Промышленная Группа вижу коррективы по эргономике после тестов с фокус-группами.

Специфика кастомизации

Индивидуальные заказы — это всегда компромисс между фантазией дизайнера и технологическими ограничениями. Недавно делали кресло для архитектора с подлокотниками в виде волн — пришлось переделывать оснастку три раза.

Цветовые решения — отдельная головная боль. Pantone 19-4052 Classic Blue в каталоге и на готовом изделии отличаются из-за разной текстуры древесины. Приходится делать поправки на этапе колеровки лака.

Механизмы трансформации для домашней мебели — самая сложная часть. Немецкая фурнитура дорогая, китайская не всегда надежна. В ООО Ханчжоу Кайгэ Промышленная Группа нашли компромисс — базовые механизмы от проверенного азиатского поставщика, а для премиум-линеек используют австрийские.

Экономика производства

Себестоимость стула состоит на 40% из материалов, 25% — зарплата, 15% — амортизация оборудования. Оставшиеся 20% — логистика и накладные. Многие стул производители пытаются экономить на фурнитуре — и потом получают возвраты.

Рентабельность в сегменте офисных кресел редко превышает 12-15%. Исключение — корпоративные заказы, где важнее сроки чем цена. Например, для сети коворкингов мы как-то собирали 500 кресел за две недели — пришлось запускать ночные смены.

Сырьё продолжает дорожать. Массив бука за год подорожал на 23%, металлопрокат — на 18%. При этом цены на готовую продукцию производители поднимают неохотно — конкуренция. В таких условиях выживают те, кто оптимизирует процессы — как ООО Ханчжоу Кайгэ Промышленная Группа с их системой многоуровневого контроля качества.

Перспективы отрасли

Цифровизация дошла даже до такого консервативного сегмента. Вижу как внедряют системы сквозного проектирования — от эскиза до раскроя. Но полностью роботизировать стул производители пока не могут — финальную сборку и контроль всё равно ведут люди.

Экотренды — не просто мода. Запросы на сертифицированную древесину выросли втрое за последние два года. При этом клиенты не готовы платить на 30% больше — приходится искать баланс.

Будущее — за гибридными моделями. Уже сейчас в разработке ООО Ханчжоу Кайгэ Промышленная Группа есть кресло с модульной конструкцией — можно заменить отдельные износившиеся детали без утилизации всего изделия. Думаю, лет через пять это станет стандартом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Офисная мебель столы основный покупатель

- Стол руководителя угловой поставщик

- Стол руководителя лдсп основный покупатель

- Стол руководителя размеры основный покупатель

- Игровой компьютерный стол основный покупатель

- Икеа письменный стол основный покупатель

- Кресло с сетчатой спинкой производители

- Стол с регулировкой высоты белый производитель

- Шкаф для документов с замком основный покупатель

- Письменный набор на стол руководителя производители