Шкаф для документов дуб производитель

Когда слышишь 'шкаф для документов дуб производитель', первое, что приходит в голову — массивный предмет с толщиной фасада под 40 мм и фурнитурой, которая переживёт ядерный взрыв. Но на практике половина клиентов путает натуральный дуб с плёночным покрытием 'под дуб', а потом удивляется, почему филёнка через год начинает отслаиваться по кромкам.

Почему дуб — не всегда дуб

В 2019 году мы поставили партию шкафов юридической фирме, где заказчик настоял на 'натуральном дубе эконом-класса'. Пришлось использовать дубовый шпон на МДФ — клиент был уверен, что это массив. Через полгода получили рекламацию: в конференц-зале с панорамными окнами фасады повело волной. Оказалось, кондиционер работал только в рабочее время, а ночью древесина набирала влагу. Теперь всегда уточняем: нужен ли массив или шпон достаточно.

Кстати, дуб производитель из Липецкой области часто предлагает камерную сушку до 8% влажности, но для офисных помещений я бы рекомендовал 10-12% — меньше риск деформации при перепадах температуры. Особенно если шкаф стоит near системы отопления.

Ещё нюанс: многие забывают, что дубовые фасады требуют усиленной фурнитуры. Стандартные петли на 26 мм для массива не подходят — нужно минимум 40 мм с осевой регулировкой. Мы в ООО Ханчжоу Кайгэ Промышленная Группа после того случая стали тестировать образцы в термокамере — имитируем суточные перепады от +15°C до +28°C.

Производственные подводные камни

На сайте https://www.hzkaige.ru мы указываем, что используем дуб из Воронежской области, но не пишем, что отбор идёт по трём параметрам: распил (тангенциальный или радиальный), наличие заболони и степень окисления. Последнее важно для тонировки — если древесина неравномерно впитывает морилку, получаются пятна.

Однажды пришлось перекрашивать всю партию шкафов потому, что новый поставщик прислал дуб с разной степенью просушки. Верхние полки получились на полтона светлее нижних. Сейчас перед покраской делаем выкрасы на обрезках из каждой партии.

Сборка каркаса — отдельная история. Для шкаф для документов высотой более 180 см нужно закладывать поперечные стяжки, даже если клиент против 'лишних деталей'. Без них через год-два появляется продольный прогиб — особенно если хранятся тяжёлые папки-регистраторы.

Фурнитура: на чём нельзя экономить

Немецкие направляющие для ящиков — это не роскошь, а необходимость. Как-то попробовали сэкономить на турецких аналогах — через полгода 30% шкафов вернулись с жалобами на заедание ящиков. Оказалось, сталь недостаточно калёная, и ролики деформировались под нагрузкой в 15 кг.

Сейчас используем системы с тестовой нагрузкой 25 кг, даже если стандартный ящик рассчитан на 10-12 кг. Переплата 15-20% за фурнитуру окупается отсутствием гарантийных случаев.

Замочные механизмы — отдельная боль. Для дубовых фасадов нельзя брать стандартные накладные замки — нужны врезные модели с усиленной планкой. Иначе при частом использовании крепления расшатываются, и появляется люфт.

Логистика и монтаж

При перевозке дубовых шкафов часто повреждаются углы — даже при плотной упаковке. Мы стали использовать угловые пенопластовые вставки с жёстким внешним слоем. Но главная проблема — сборка на месте.

Монтажники иногда перетягивают стяжки, думая, что 'для дуба нужно сильнее'. Результат — трещины в местах соединения боковин с крышей. Пришлось разработать инструкцию с динамометрическими ключами — выставляем момент затяжки 4-5 Н·м.

Ещё важно: перед установкой шкаф должен 'акклиматизироваться' в помещении 24-48 часов. Особенно зимой, когда перепад между складом и офисом может достигать 20°C. Один раз пренебрегли этим правилом — получили микротрещины в лаковом покрытии.

Кастомизация под документооборот

Стандартная глубина 400 мм подходит не всем — для архивных дел лучше 450-500 мм. Но тут есть нюанс: при глубине свыше 450 мм нужны дополнительные опоры для полок, иначе провис неизбежен.

В ООО Ханчжоу Кайгэ Промышленная Группа мы разработали систему модульных перегородок для ящиков — можно комбинировать отделения под файлы А4 и мелкие предметы. Но клиенты редко используют эту опцию, хотя она увеличивает функциональность на 30-40%.

Высота цоколя — кажется мелочью, но для удобства уборки лучше делать от 100 мм. И обязательно с отступом от задней стенки — чтобы пылесос проходил без проблем.

Экономика производства

Натуральный дуб увеличивает стоимость шкафа на 60-70% compared with ЛДСП, но и срок службы при правильной эксплуатации — 25+ лет против 7-10. Однако многие заказчики не готовы к такой инвестиции.

Мы нашли компромисс: комбинируем массив в фасадах с multilayer panels в невидимых элементах (задние стенки, дно ящиков). Экономия до 40% без потери визуального эффекта.

Сейчас экспериментируем с дубовым шпоном на березовой основе — получается стабильнее чистового массива, но нужна особенная технология прессования. Если удастся устранить риск отслоения, будет хорошая альтернатива для бюджетных проектов.

Что в итоге

Производство дубовых шкафов — это не просто выпиливание деталей по чертежу. Нужно учитывать hygroscopicity древесины, нагрузки в эксплуатации и даже микроклимат конкретного офиса. Часто приходится переубеждать клиентов, которые хотят 'как на картинке' без учёта реальных условий.

Сейчас мы в https://www.hzkaige.ru внедряем систему расчёта долговечности — вводим параметры помещения и получаем рекомендации по конструкции. Пока сыровато, но уже помогает избежать 80% типовых ошибок.

Главный урок: даже с лучшим дубом можно испортить продукцию на этапе проектирования. Нужно не просто знать технологию, а понимать, как шкаф будет жить в реальном офисе — с перегруженными ящиками, случайными ударами и перепадами влажности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Рабочее кресло сотрудника основный покупатель

- Компьютерный стол венге основный покупатель

- Стол менеджера поставщик

- Компьютерный стол на заказ производитель

- Компьютерный стол производители

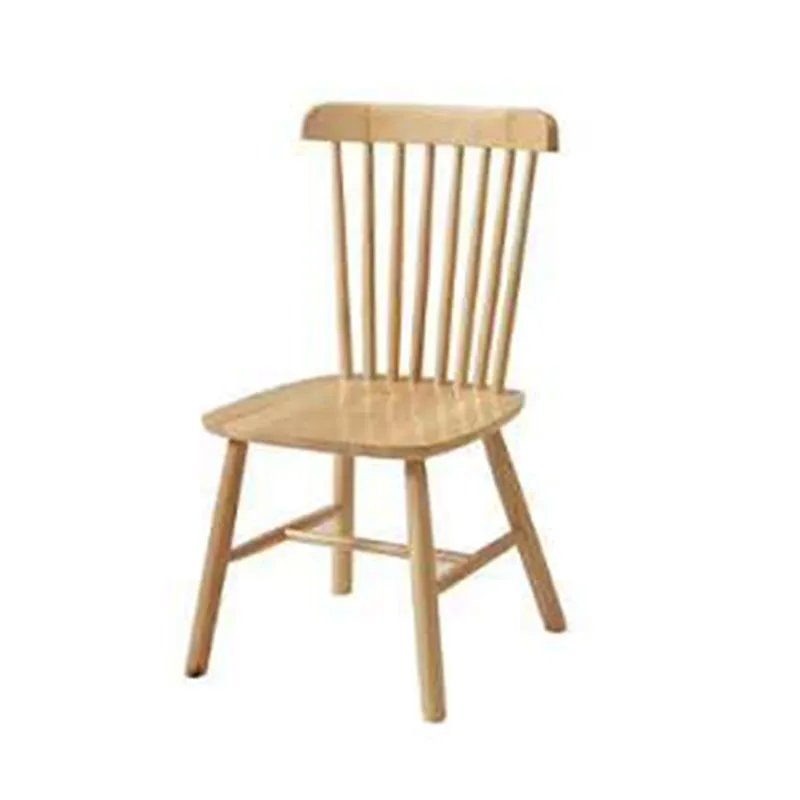

- Стул из массива дерева основный покупатель

- Офисная мебель столы с перегородками поставщик

- Стол компьютерный офисный основный покупатель

- Столы для переговоров и конференций производители

- Стол руководителя размеры поставщик